油圧配管(油圧ライン)の酸洗いのポイントを解説!

油圧配管は、建設機械、産業機械、プレス機など、高いトルクと精密な制御が求められる現場で不可欠な「機械の血管」です。そのため、ミクロン単位の精度が要求され、内部のわずかな異物(コンタミ)も許されません。

油圧配管の内部に存在する溶接スケール、切削油、遊離鉄などは、作動油の劣化、ポンプや弁の摩耗、そして最終的に重大なシステムダウンを引き起こす主要因となります。酸洗いは、これらの油圧システムに悪影響を及ぼす汚染源を根本から除去し、油圧配管の高精度・長寿命化を支える必須の化学的表面処理です。

油圧配管特有の課題と酸洗いの役割

①油圧システムにおける清浄度の重要性

油圧システムは、作動油によって圧力を伝達し、精密な動作を制御します。この環境では、作動油が汚染されると、高圧の負荷がかかるポンプや制御弁といった重要部品が、わずかな異物によって傷つき、機能不全に陥ります。

清浄度はNAS等級やISO 4406などの国際規格で管理されており、油圧配管内部をこの基準に合わせてクリーンな状態に保つことが、システムの安定稼働に直結します。

②酸洗いで除去すべき油圧配管の3大汚染源

油圧配管の性能を維持するため、酸洗いによって徹底的に除去しなければならない汚染源は以下の通りです。

汚染源① 溶接スケール・スパッタ

配管の組み立て時に発生する酸化スケールやスパッタ(溶接時の飛散物)は、最も致命的なコンタミ源です。これらが剥離して作動油に混入すると、高精度な弁の隙間に入り込み、詰まりや摩耗を即座に引き起こします。酸洗いは、このスケールを化学的に溶解し、完全除去します。

汚染源② 製作時の切削油・防錆油

配管製作や加工時に使用される切削油や、保管時の防錆油が内部に残っていると、油圧作動油と混ざり合い、作動油の酸化や劣化を早めます。酸洗い前の脱脂工程、または酸洗いでこれらを化学的に除去します。

汚染源③ 遊離鉄・錆

加工時に付着した遊離鉄(鉄粉)や初期の錆は、システムの早期腐食の原因となります。酸洗いはこれらを除去し、ステンレス配管であれば不動態皮膜を再形成することで、錆の発生を予防します。

油圧配管の酸洗い処理方法(浸漬・フラッシング)

①酸洗いの基本原理(硝フッ酸の利用)

ステンレス油圧配管の場合、硝フッ酸系薬液が使用されます。フッ化水素酸で酸化スケールを溶解し、硝酸で清浄な表面に不動態皮膜を再形成させることで、耐食性の回復と内部のクリーン化を実現します。

②油圧配管で採用される処理方法

油圧配管は、その形状や設置状況に応じて最適な方法が選ばれます。

- 浸漬法:製造工場で、比較的中小型の配管や複雑なU字管などを酸洗槽に浸漬し、内外の隅々まで均一に処理します。

- 循環法(フラッシング):大型ラインや現地配管の内部洗浄に用いられます。薬液をポンプで配管内部に圧送し、循環させることでスケールを除去します。特に油圧配管では、液体の高圧・高速での循環が、スケールや異物の剥離を促す上で重要になります。

③酸洗い後の処理(油圧システム特有の必須工程)

油圧配管の酸洗いは、薬液を流して終わりではありません。作動油に悪影響を与えないよう、以下の工程が必須となります。

① 徹底的な水洗と中和:酸成分の残留は作動油の劣化につながるため、大量の水と中和剤で残留薬品を完全に洗い流し、中和します。

② 乾燥:配管内部の残留水分は、作動油の汚染や腐食の原因となるため、真空乾燥や温風乾燥などにより、残留水分を極限まで除去します。

③ 作動油または防錆油による最終フラッシング:最終的にシステムで使用される作動油、または一時的な防錆油を循環させ、配管内部を保護し、システム導入への準備を完了させます。

油圧配管における酸洗い品質管理と検査基準

①酸洗いによる変色トラブルとその対策

「白変色(過酸洗)」や「黒変色(スマット)」といった変色トラブルは、配管の性能と美観を損ないます。適切な処理時間・濃度管理を徹底し、酸洗い後の高圧洗浄による物理的なスマット除去が、均一な仕上がりと清浄度確保に不可欠です。

②【清浄度確保】検査と証明の基準

油圧配管の品質は、目視できない内部の清浄度によって決まります。

- 内視鏡検査:配管内部の溶接焼けやスケールの残存、ムラの有無を直接目視で確認します。

- 残留物チェック(サンプリング試験):洗浄後の最終水洗液を採取し、パーティクルカウンターを用いて異物粒子のサイズと数を測定します。これにより、NAS等級やISO 4406といった清浄度規格を満たしていることを客観的に証明します。

- 不動態皮膜の確認:ステンレス配管の場合は、フェリシアン化カリウム試験(遊離鉄検出試験)などを実施し、錆の起点となる遊離鉄が除去されていることを確認します。

当社が選ばれる理由

光伸産業では、ステンレス製だけでなく鉄製の油圧配管の酸洗いも数多く手がけています。油圧ラインは高い圧力と流体が通る“機械の血管”。その内部をきれいに保ち、錆や異物を防ぐことが性能維持の鍵です。酸洗いは、その“見えない強さ”を支える重要な工程です。

① 内部の汚れとスケールを除去

鉄の配管内部には、製作時の溶接スケールや油分が残っています。これをそのまま使うと、バルブやシリンダーにトラブルを起こす原因となります。光伸産業では、鉄の特性に合わせたリン酸系の酸液で酸洗処理を行い、内部をクリーンな状態に戻します。

② 防錆のためのリン酸鉄皮膜

鉄の酸洗後には、表面にリン酸鉄皮膜が形成されます。この皮膜が微細な保護層となり、錆の発生を抑制します。さらに、後工程で塗装やメッキを行う場合にも、塗膜の密着性を高める効果があります。酸洗は、油圧配管の防錆のための“防錆のスタートライン”です。

③ 油圧配管特有の難しさへの対応

油圧配管は、長く・細く・曲がりの多い形状が一般的です。そのため、薬液を均一に流すためには圧送と反応時間の管理が非常に重要です。反応が強すぎると内部を傷め、弱すぎるとスケールが残る――職人が慎重に薬液の反応を見極めながら作業を進め、高品質な仕上がりを実現します。

④ 信頼を支える品質管理

酸洗後は、pH・外観・重量変化・清浄度などを確認し、規格通りの仕上がりをチェックします。目に見えない内部処理だからこそ、見えない品質管理を徹底することで、お客様の油圧システムの長期的な信頼性を確保しています。

当社の配管酸洗い事例

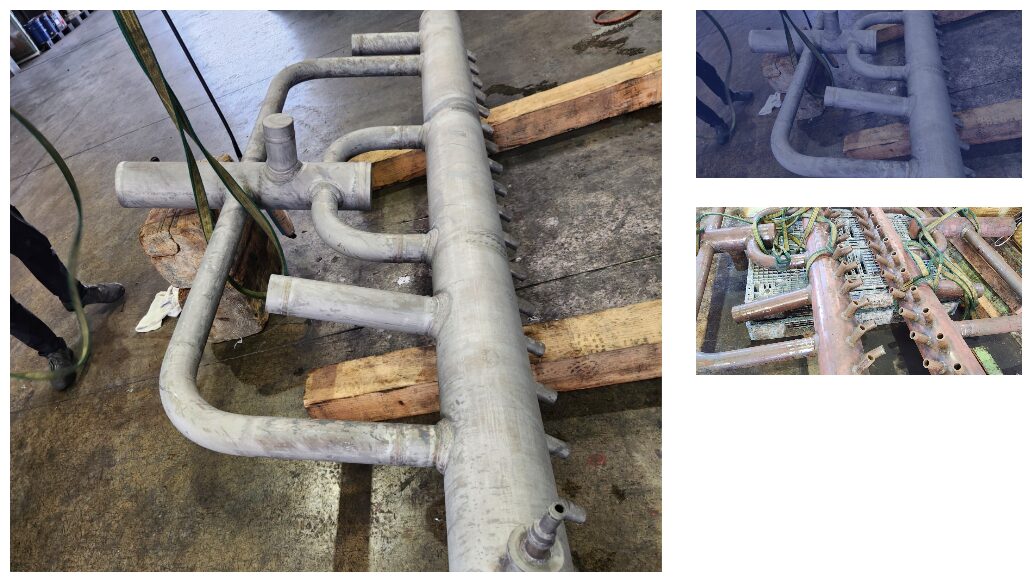

1.SS分配管(マニホールド / ディストリビューター)浸漬酸洗い

こちらは鉄製の分配管の酸洗事例です。長さが3000以上あり構造が複雑な配管でした。

配管の両端に開口部がなかった為浸漬時の空気溜まりが発生しやすく浸漬中に何度も転回をし、空気溜まりの除去をしました。また、洗浄時にも開口部が両端にない為、液が溜まりやすく洗浄のも苦労しました。

2.SUS窒素用配管 浸漬酸洗い

こちらはステンレス材質の窒素用の配管酸洗い事例です。サイズは250Aで長い物で5mほどありました。

こちらの製品は全てフランジが付属している配管で、処理の際にフランジがぶつかり合ってできる傷がNGの案件でした。配管の形状も直管や曲り管など様々でしたが、酸洗い処理の梱包姿ではフランジ部分に緩衝材を挟み、配管の直接的な接触を緩和しました。

3.SUS排ガススクラバー管 吹き付け酸洗い

こちらはステンレス製排ガススクラバー管の吹き付け酸洗いの事例です。サイズはΦ2200×9000です。今回は内部のみの酸洗い依頼でした。薬品吹き付けの前に内部に薬品が混入しない様内部に通じる開口部は全て塞ぎました。

油圧配管の酸洗いなら当社にお任せ!

油圧配管の酸洗いは、“動く機械の命”を守る仕事です。表面をきれいにするだけでなく、内部から性能と信頼を支える技術が、光伸産業にはあります。

技術があれば物も街もキレイ!―光伸産業の想いです。

油圧配管の清浄度管理や、スケール除去にお困りの際は、専門的な知識と経験、そして設備を持つ当社にご相談ください。