【動画解説】配管の酸洗いについて解説!目的から洗浄方法そのポイントまで詳しく解説!

配管(パイプ・チューブ)は、化学プラント、半導体製造、食品・医薬工場など、あらゆる産業の根幹を担う重要な設備です。これらの配管の製造・稼働において、内部の溶接焼けやスケールの存在は、製品品質(コンタミ)や腐食トラブルの直接的な原因となり、致命的なリスクをはらみます。

配管の耐食性を回復させ、内部をクリーンな状態にするために行う、唯一の化学的表面処理が「酸洗い」です。この記事では、酸洗いの専門家として、配管に特化した酸洗いの目的、具体的な処理方法、そしてトラブルを防ぐための品質管理について詳しく解説します。

配管の酸洗いとは?目的と効果を解説!

そもそも酸洗いとは?

酸洗いとは、その名の通り「酸」の化学反応を利用して、金属表面に生成された酸化スケールや錆などを化学的に溶解・除去する表面処理技術です。特にステンレスの酸洗いでは、一般的に硝酸とフッ化水素酸を混合した「硝フッ酸」が用いられます。

フッ化水素酸が酸化スケール(主にクロムや鉄の酸化物)を強力に溶解するのに対し、硝酸は溶解した金属の再付着を防ぎながら、清浄なステンレス表面に新たな保護皮膜を形成する役割を担います。物理的な研磨ではなく、化学の力で表面を清浄にし、材質本来の性能を最大限に引き出す、非常に重要な工程です。

配管の酸洗いの目的

酸洗いの目的は、失われたステンレスの耐食性を回復させ、製品の寿命を延ばすことにあります 。

目的① 溶接焼け・スケールの除去

配管を溶接したり熱処理を加えたりすると、その熱影響を受けた部分(HAZ)に変色(酸化スケールや溶接焼け)が発生します 。このスケール層の内部には、耐食性の要であるクロムが消費された「クロム欠乏層」が形成されており、この状態を放置すると、不足した部分から優先的に腐食が進行します 。酸洗いは、この機能的に有害なスケール層を完全に除去する最も確実な方法です 。

目的② 不動態皮膜の再形成による耐食性の回復・向上

ステンレスが錆びにくいのは、表面の「不動態皮膜」(クロムを主成分とする緻密で安定した酸化皮膜)のおかげです 。酸洗いによってスケールとクロム欠乏層を除去し、清浄になったステンレス表面は、空気中の酸素と反応して自発的に強固な不動態皮膜を再形成します 。これにより、ステンレス本来の優れた耐食性が回復・向上するのです 。

配管特有の課題:酸洗いが必要な3つのケース

配管は流体が通るため、その内部の清浄度は製品の品質に直結します。以下のような場合に、酸洗いは必要になります。

溶接焼け・熱処理後のスケール除去

配管の製造時、特に継手部分や曲げ加工などで熱を加えると、必ず酸化スケールが発生します 。これを放置すると、配管の最も腐食しやすい起点となるため、製造後の酸洗いは不可欠です 。

稼働中の配管内部の錆や堆積物の除去(クリーン化)

長期間使用された配管内部には、流体由来の錆や、プロセス中に発生した異物・堆積物が付着します。これらの異物を徹底的に除去し、配管内部を初期のクリーンな状態に戻すための化学洗浄として、酸洗いが利用されます。

遊離鉄(鉄粉)の除去

配管の機械加工、切断、組み立て時に、工具や他の部材から微細な鉄粉(フリーアイアン)が表面に付着することがあります。ステンレスに付着した鉄粉は、水や湿気に触れると優先的に錆び、それがステンレス母材の腐食(もらい錆び)を引き起こします。酸洗いまたは不動態化処理は、この遊離鉄を除去し、錆の発生源を断つ役割も担います。

配管における酸洗い処理の主な方法

一般的な酸洗い工程は以下の流れで行われます 。

① 前処理(脱脂・洗浄):表面の油脂や異物を洗浄し、酸洗いの効果を妨げないように準備します 。特に内部の油分除去は重要です。

② 酸洗処理:製品を槽に浸漬、または循環/塗布して処理 。温度や時間を調整しながら、焼け・スケールを除去します 。

③ 水洗・中和:薬液をしっかり洗い流し、中和処理を実施 。残留薬品が後工程に悪影響を与えないよう徹底します 。

④ 仕上げ確認:ムラ・変色・光沢をチェック 。配管の場合は特に内視鏡による内部確認が重要になります。

⑤ 不動態化処理(任意):酸洗後に不動態化を行うことで、耐食性をさらに強化します。

配管の酸洗いにおける品質管理とトラブル対策

配管の酸洗いにおいても、変色トラブルは最も多い問題です。

白色変色(過酸洗)

-

- 原因:処理時間が長すぎる、酸の濃度が高すぎるなどによる母材の過剰な侵食(エッチング)。

- 対策:材質に応じた最適な処理時間・濃度を厳守する 。処理後は速やかに、かつ大量の水で十分に洗い流す 。

黒色変色(スマット)

-

- 原因:酸洗い時にステンレスに含まれる炭素(C)やケイ素(Si)などの不溶解成分が、黒い微粒子となって表面に残留すること。

- 対策:酸洗い後の水洗いで、高圧洗浄機を用いて物理的にスマットを剥ぎ取るのが最も効果的です。適切な液管理と脱脂の徹底も重要です 。

内部ムラ

-

- 原因:循環法において、液の流量、圧力、滞留時間が均一でない場合に発生します。

- 対策:配管の全長、曲がり角を考慮し、ポンプの選定と液の圧送条件を厳密に管理します。

当社の配管酸洗いの特長

ステンレス配管の酸洗いは、見た目のきれいさだけでなく、内部の品質と清潔さを守るために欠かせない工程です。光伸産業では、配管の内面処理にもこだわり、流体が通る“見えない部分”まで確実に仕上げています。

① 内面処理の重要性への徹底対応

ステンレス配管の内側には、製作時の溶接スケールや油分、酸化被膜が残っています。これを放置すると、内部腐食や流体の汚染につながることもあります。光伸産業では、配管のサイズ・形状に合わせた専用の薬液を循環させて内壁全体を均一に酸洗し、“中まで新品同様”の状態に戻します。

② 配管の形状に合わせた職人の技術

配管は細い・長い・曲がっているといった扱いが難しい形状です。そのため、一律の条件ではなく、液の流し方・圧送方法・反応時間を製品ごとに一つずつ調整しています。

「この形状なら、どこでガスがたまりやすいか」「どの角度で流せばムラが出ないか」――長年の職人の経験と勘が、均一な品質を決める現場です。

③ 清潔さへのこだわりと純水洗浄

食品・医薬・化学プラントなどの現場では、配管内部の清潔さが製品の安全を左右します。光伸産業では、酸洗後に薬液を徹底的に洗い流すため、純水洗浄と乾燥まで丁寧に行い、お客様が安心してすぐに使用できる状態でお返ししています。

④ チームで支える精密作業と大型対応力

配管の酸洗いは、現場スタッフ・検査担当・事務の連携が欠かせません。納期・品質・安全のすべてをチームで共有し、“一つの配管に、全員の技術が詰まっている”と言えるほどの連携プレーで取り組んでいます。

また、西日本最大級の酸洗槽(13m対応)により、長尺配管の浸漬による均一処理も可能です 。

当社の配管酸洗い事例

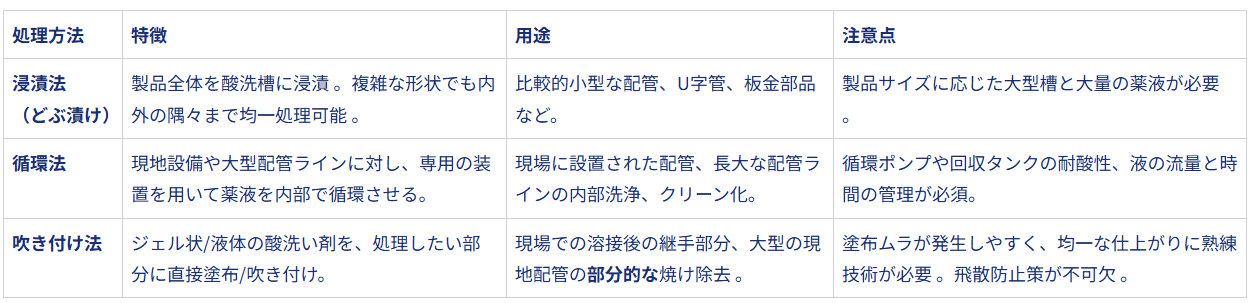

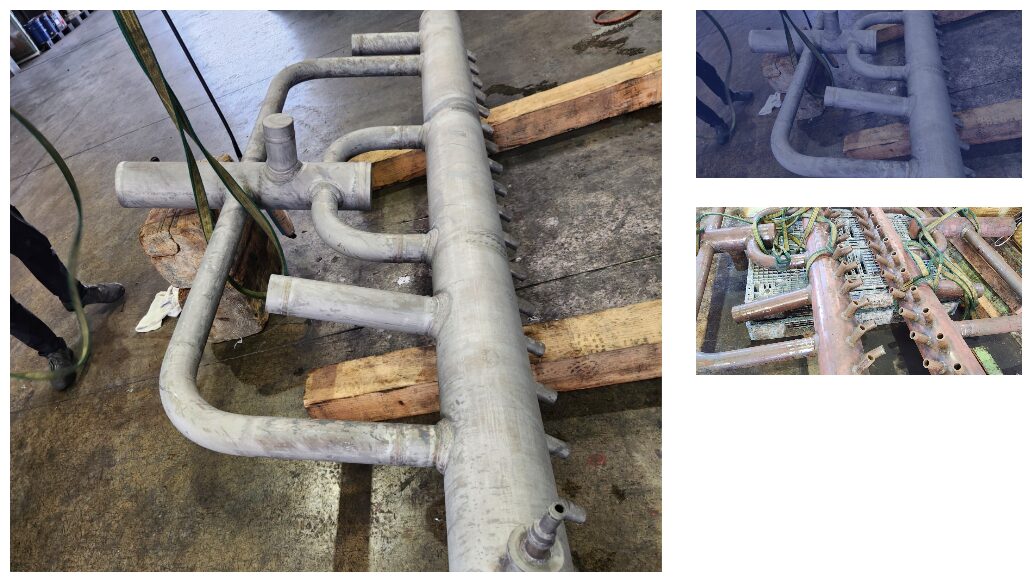

1.SS分配管(マニホールド / ディストリビューター)浸漬酸洗い

こちらは鉄製の分配管の酸洗事例です。長さが3000以上あり構造が複雑な配管でした。

配管の両端に開口部がなかった為浸漬時の空気溜まりが発生しやすく浸漬中に何度も転回をし、空気溜まりの除去をしました。また、洗浄時にも開口部が両端にない為、液が溜まりやすく洗浄のも苦労しました。

2.SUS窒素用配管 浸漬酸洗い

こちらはステンレス材質の窒素用の配管酸洗い事例です。サイズは250Aで長い物で5mほどありました。

こちらの製品は全てフランジが付属している配管で、処理の際にフランジがぶつかり合ってできる傷がNGの案件でした。配管の形状も直管や曲り管など様々でしたが、酸洗い処理の梱包姿ではフランジ部分に緩衝材を挟み、配管の直接的な接触を緩和しました。

3.SUS排ガススクラバー管 吹き付け酸洗い

こちらはステンレス製排ガススクラバー管の吹き付け酸洗いの事例です。サイズはΦ2200×9000です。今回は内部のみの酸洗い依頼でした。薬品吹き付けの前に内部に薬品が混入しない様内部に通じる開口部は全て塞ぎました。

配管酸洗いのことなら当社にお任せください!

ステンレス配管の酸洗いは、表面を磨くだけではなく、“流れるものの品質”まで守る仕事です。見えない部分にこそ、本当の技術がある――それが光伸産業の“キレイ物語”です。技術があれば物も街もキレイ!―光伸産業の想いです。

溶接焼けやスケール、配管内部のクリーン化にお困りの際は、ステンレス表面処理のプロフェッショナルである当社にご相談ください 。