酸洗いのメリット・デメリットとは?電解研磨やバフ研磨との比較もご紹介!

酸洗いとは?

酸洗いとは、その名の通り「酸」の化学反応を利用して、金属表面に生成された酸化スケール(錆、黒皮、溶接焼け)を化学的に溶解・除去する表面処理技術です。

物理的に研磨するのではなく、化学の力で表面を清浄にし、材質本来の性能を最大限に引き出す、非常に重要な工程です。

詳しくは下記記事をご覧ください。

酸洗いのメリット

酸洗いには、製品の品質と耐久性を向上させるための明確なメリットが存在します。

①サビやスケールを根こそぎ除去

最大のメリットは、その強力な除去能力です。

鉄やステンレスの表面にできるサビや黒皮(ミルスケール)、溶接焼けなどは、ブラシや物理的な研磨では完全に落としきれない場合があります。酸洗いは、これらを化学的に溶解させて除去するため、配管の内部や複雑な形状の部品であっても、細かな部分まで均一に清浄化できるのが大きな利点です。

②外観が美しくなる

酸洗いは、金属表面の外観を劇的に改善します。

溶接や熱処理によって生じた焼け跡や変色が除去され、素材本来の色味や光沢が戻ります。

特にステンレス鋼の場合、酸洗いによって表面の「くすみ」が取れ、美しい「銀白色」の仕上がりとなり、製品の外観価値を大きく高めます。

③後工程の品質が向上する

酸洗いは、塗装やめっきといった後工程のための「下地処理」として極めて重要です。

酸洗いによって表面の酸化物や不純物が完全に取り除かれ、清浄な下地ができることで、塗装やめっきの密着性が格段に高まり、仕上がりが長持ちします。

鉄製品の場合は、酸洗いによって表面に防錆皮膜が形成されるため、その後の工程に最適な下地を提供します。

④耐食性の回復・強化

ステンレスが本来持つ「錆びにくさ」は、表面の「不動態皮膜」によって守られています。しかし溶接焼け(酸化スケール)が発生すると、この皮膜は破壊され、耐食性が著しく低下します。

酸洗いは、この有害なスケール層を除去すると同時に、ステンレス表面の不動態皮膜の再生を促します。

この作用により、腐食しにくい状態が回復・強化され、製品の寿命延長につながるという本質的なメリットがあります。

酸洗いのデメリット

多くのメリットがある一方、酸洗いは強力な化学薬品を使用するがゆえのデメリットや専門的な管理を必要とします。

①薬品を扱うリスク

酸洗いには、硝酸・フッ化水素酸といった人体や環境にとって極めて危険な劇物が使用されます。

これらの薬品を取り扱うには、専門的な知識と安全設備(耐酸槽、局所排気装置、保護具など)が不可欠です。

管理が不十分な場合、作業者の負傷や中毒といった重大事故、あるいは環境汚染につながる可能性があるため、経験豊富な専門業者に任せることが大前提となります。

②コストがかかる場合がある

一般的な物理研磨などの簡易な処理と比較した場合、酸洗いは専門的な処理であるためコストがかかります。

これには、薬品自体のコスト、専用の酸洗設備、そして使用済み薬品を中和・処理するための廃液処理コストが含まれます。

ただし、酸洗いによって得られる耐食性の向上や製品寿命の延長といった品質と耐久性を考慮すれば、十分に投資価値がある処理といえます。

③素材の制限

酸洗いは全ての金属に適しているわけではありません。

例えば、アルミや銅、その他の一部合金は、酸洗いに使用する薬品との相性が悪く、適さないことがあります。

材質ごとに最適な薬品の種類、濃度、処理時間を変える必要があり、知識のないまま処理を行うと、かえって素材を溶解させたり劣化させたりするリスクがあります。

④処理後のムラや白濁のリスク

酸洗いは非常に繊細な化学反応の管理を要します。処理時間や温度、薬品濃度といった条件を誤ると、「白っぽさ(白濁)」や「処理ムラ」が仕上がり面に残る場合があります。

特に処理時間が長すぎる「過酸洗」は、母材を必要以上に侵食し、表面が荒れて白く見える原因となります。

これを防ぐには、材質やスケールの状態を正確に見極める経験と、徹底した品質チェック体制が重要です。

酸洗いと他の表面処理のメリット・デメリット比較

ステンレスの表面処理は酸洗いだけではありません。目的によって適切な処理方法を選択することが重要です。

当社の酸洗い事例

1.SUS水門用扉体 吹き付け酸洗い

こちらはステンレス製扉体の事例です。サイズは3820×2600重量1.6tとなっています。サイズが大きいため吹き付け酸洗い処理をいたしました。今回の製品は溶接作業時に使用するスパッタ防止剤がたくさん塗られていました。その除去に脱脂槽ではサイズが足りない為、全て手作業で除去いたしました。

2.SUS排ガススクラバー管 吹き付け酸洗い

こちらはステンレス製排ガススクラバー管の吹き付け酸洗いの事例です。サイズはΦ2200×9000です。

今回は内部のみの酸洗い依頼でした。薬品吹き付けの前に内部に薬品が混入しない様内部に通じる開口部は全て塞ぎました。開口部の直径部が広いと養生の安定が悪いので製品内部に木を当て養生の補強をしました。

3.SUS除塵機用スクリーン 吹き付け酸洗い

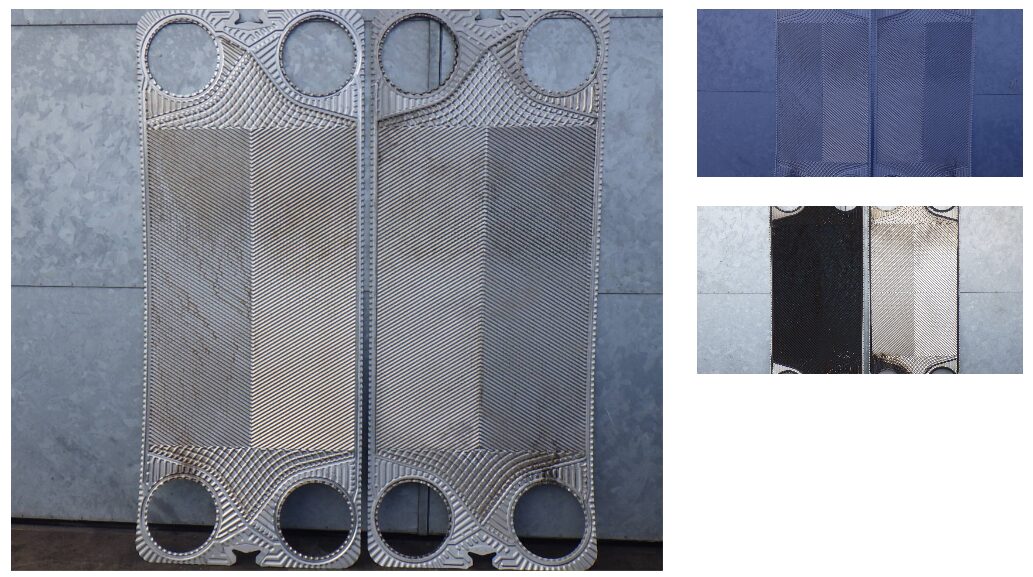

こちらはプレート式熱交換器のプレート部分を浸漬酸洗いした事例です。プレートの汚れが放置されると熱交換器の熱交換率が悪くなります。浸漬酸洗いを施しプレート再利用することで新たな資源を使用することなく環境に考慮した処理となっています。

酸洗いはメリット・デメリットを理解した専門家への依頼が不可欠!

ステンレスの酸洗いは、単なる「錆び落とし」や「見た目をきれいにする」作業ではなく、「製品の耐食性を化学的に回復・向上させる」という極めて重要なメリットを持つ化学処理です。

しかし、その効果の裏には「過酸洗による母材の侵食」や「仕上がりの白濁」といったデメリット(リスク)、さらには「危険な薬品の取り扱い」や「専門的な廃液処理」という重大な管理責任が伴います。

製品の品質を最大限に高め、作業者と環境への安全を確保しながら最適な処理を行うには、材質や製品形状、スケールの状態を正確に診断し、最適な薬品・時間・温度を管理できる専門的な知識、経験、そして許可に基づいた設備が不可欠です。ぜひ一度、ステンレス表面処理のプロフェッショナルにご相談ください!