酸洗いのやり方について解説!吹き付け酸洗い・浸漬法などの特徴をご紹介!

酸洗いの「やり方」を決める:作業前の見極め

酸洗いの工程は、洗う前の「見極め」から始まります。

職人の“目利き力”による状態把握

まず、対象となる製品を熟練したスタッフが目視で確認します。

「サビの程度」「スケール(溶接焼け)の厚みや色」「 油脂や異物の付着具合」「 材質(SUS304, 316など)や製品形状(配管内部、複雑な構造物など)」この見極めに基づき、使用する薬品(硝フッ酸など)の濃度、最適な処理時間、そして後述する処理方法(浸漬かスプレーか)を決定します。この初期判断が、最終的な仕上がりを大きく左右します。

前処理(化学洗浄・脱脂)の重要性

特に重要なのが「油分」の確認です。表面に切削油や防錆油、プレス油などの油脂が付着したままだと、酸洗い液を弾いてしまい、その部分だけ酸洗いが効かなくなります。

これは「処理ムラ」や「焼け残り」といった重大な品質不良の直接的な原因となります。

そのため、汚れの状態に応じて、酸洗いの前にアルカリ洗浄剤などを用いた「化学洗浄(脱脂)」を行い、酸が100%効果を発揮できる清浄な下地(母材)を準備します。

安全作業のための準備

酸洗いは、硝フッ酸のような極めて強力な劇物を使用します。そのため、安全管理は最優先事項です。

作業者は、耐酸性保護メガネ、防毒マスク、耐酸性ゴム手袋、長靴、保護衣を必ず着用し、局所排気装置が正常に作動しているかなどを確認した上で作業に入ります。

【方法別】酸洗いの主なやり方

浸漬法(どぶ漬け法):均一な処理に最適

やり方:製品全体を、酸洗い剤で満たした「酸洗槽」にクレーンなどで浸漬する方法です。

特徴:最も一般的で、複雑な形状の製品や配管の内部であっても、液が触れるすべての面を均一に処理できるのが最大のメリットです。小物部品の大量処理にも適しています。

適した製品:配管、バルブ類、各種架台、板金部品、小型タンクなど。

注意点:製品サイズに応じた大型の槽と、大量の酸洗い液が必要になります。

スプレー法(吹き付け法):大型物・現地作業に対応

やり方:液体の酸洗い剤を、専用の耐酸性スプレー装置(ポンプ)を用いて製品表面に吹き付ける方法です。

特徴:酸洗槽に入らない超大型の構造物や、現地での施工が可能です。中古品などで錆びの進行度合いが箇所によって違う場合も、様子を見ながら処理を調整できる柔軟性があります。

適した製品:プラント設備、大型貯槽、橋梁、大型製缶品(ホッパーなど)。

注意点:薬剤が飛散するため、作業者の安全確保と周辺環境(酸が触れてはいけない部分)への厳重な養生(マスキング)が不可欠です。

塗布法:ピンポイントの処理向き

やり方:ジェル状やペースト状の酸洗い剤を、処理したい部分(主に溶接ビードとその周辺)にハケで直接塗布する方法です。

特徴:大型構造物の部分的な補修や、現地での溶接後処理など、ピンポイントで処理したい場合に適しています。使用する薬剤の量が少なく経済的です。

注意点:手作業のため塗りムラが発生しやすく、均一な仕上がりには熟練の技術が求められます。

酸洗いの全工程の流れ

酸洗いの「やり方」を選定したら、いよいよ本処理です。ここでは一般的な工程の流れと、品質を左右するポイントを解説します。

工程1:前処理(化学洗浄・脱脂)

上述の通り、表面の油脂や異物をアルカリ洗浄剤などで完全に除去します。ここで油分を残すと、次工程の酸洗いが失敗します。

工程2:酸洗処理(浸漬・スプレー・塗布)

選定した方法(浸漬法やスプレー法)で、製品を酸洗い剤に接触させます。

この工程は、単にタイマーをセットするだけではありません。処理中は、材質や液の疲労度(処理した量)によって変化する「色の変化」「泡の出方」「ガスの発生具合」などを五感で監視します。

処理時間が短すぎるとスケールが残り、逆に長すぎると「過酸洗」となって母材が荒れ、表面が白く変色してしまいます。

機械的な管理と同時に、“機械では分からない変化”を職人が読み取り、最適なタイミングで引き上げることが、美しい仕上がりと変色トラブル防止の鍵となります。

工程3:水洗・中和

酸洗い処理が終わったら、製品に付着・残留している強酸性の薬液を、大量の水で徹底的に洗い流します。

この水洗が不十分だと、乾燥後に薬品が析出して白くなったり、後から変色や腐食が再発する原因となります。

また、酸に溶けなかった炭素(C)やケイ素(Si)などの微粒子が黒いスス(スマット)として表面に残ることがあります。このスマットは、高圧洗浄機を用いて物理的に剥ぎ取るのが最も効果的です。必要に応じて中和処理も実施します。

工程4:仕上げ確認・乾燥

洗浄後、エアブローなどで速やかに乾燥させます。

最後に、焼け残りやスケールが完全に除去できているか、ムラや変色(白っぽさ、黒シミ)がないかを、専門スタッフが厳しい目で最終確認します。

工程5:不動態化処理(任意)

酸洗いだけでもステンレス表面は空気中の酸素と反応し、不動態皮膜を自己再生します。しかし、機械加工後などで耐食性をさらに強化したい場合は、この後に「不動態化処理」を別途行うこともあります。

当社の酸洗い事例

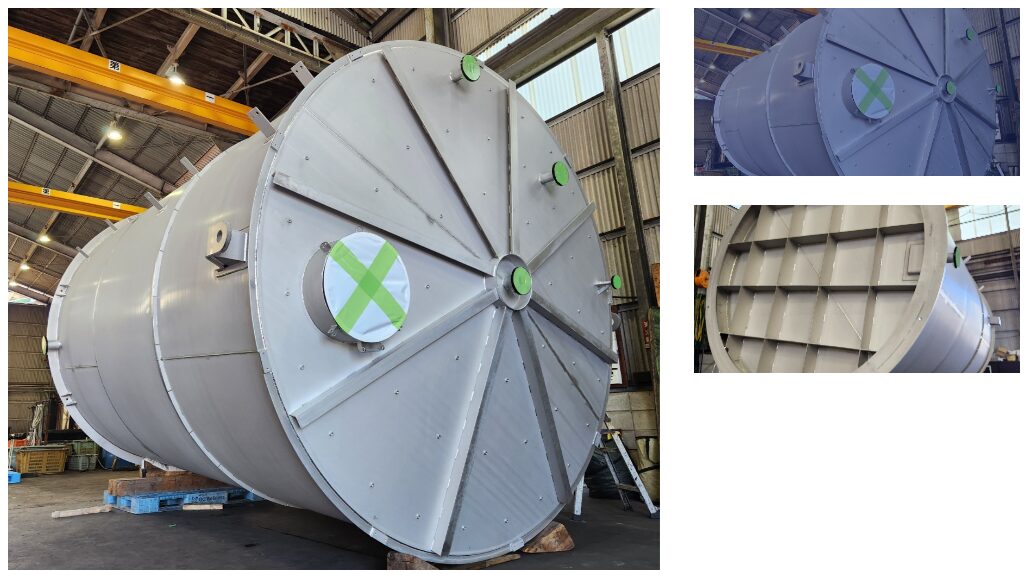

1.SUSスーパーバイオセーバーホッパー部 吹き付け酸洗い

こちらはステンレス製スーパーバイオセーバーホッパー部分の酸洗い事例です。サイズはΦ3500×H3300です。この製品の内部の形状が折り返しが付属している複雑な構造でした。折り返しの部分は直接目が届きにくいので手鏡を使用し薬品の吹き付けや洗浄の不足などないか確認をしながらの作業を行いました。

2.SUS食品オイルタンク 吹き付け酸洗い

こちらは食品用オイルタンクを吹き付け酸洗いした事例です。サイズはΦ2500×4000と大型なタンクでした。今回は内外面の酸洗いのご依頼でしたが、内部の作業の際に人が立ち入る点検口のスペースが狭く苦労しました。点検口が狭いと空気の通りも悪く、薬品吹き付けの際や洗浄時には酸のガスが滞留している為ガスマスクを装着しての作業でした。

3.SUSベースフレーム 浸漬酸洗い

こちらは車両・搬送装置用の曲げ加工フレーム部品(アンダーフレーム、ベースフレーム)の浸漬酸洗いした事例です。写真の通り膨大な数量の酸洗いのご依頼でした。製品の形状がアーチ形状になっている為、浸漬する際に空気溜まり(エアポケット)が発生しない様工夫が必要でした。

酸洗いのことなら当社にお任せください!

ステンレスの酸洗いは、見た目を整えるだけでなく、製品の性能と寿命を左右する非常に重要な工程です。しかし、強力な化学薬品を使用するため、専門的な知識、経験、そして安全・環境への配慮が不可欠となります。「溶接焼けや熱処理後のスケールにお困りの場合」「製品の耐食性を最大限に高めたい場合」「酸洗いによる変色トラブルを解決したい場合」など、ぜひ一度、ステンレス表面処理のプロフェッショナルである当社にご相談ください。お客様の製品価値を最大化する、最適なソリューションをご提案いたします!